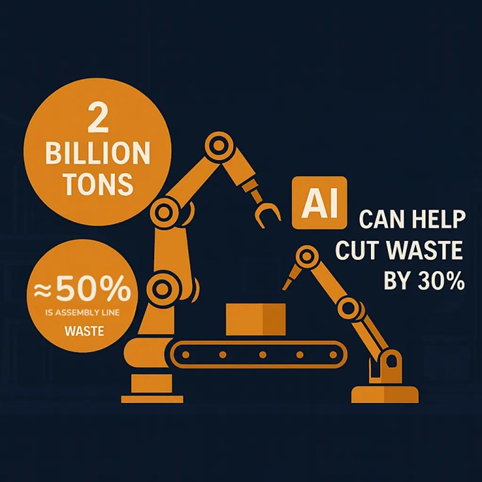

Kaizen Copilot | Os resíduos industriais estão destruindo o nosso planeta, com as linhas de montagem contribuindo significativamente para os 2 bilhões de toneladas de resíduos industriais gerados anualmente, representando quase 50% do total de resíduos produzidos no mundo.

Portanto, se você gerencia uma unidade de produção, sabe em primeira mão como a sucata impacta tanto seus resultados financeiros quanto suas metas de sustentabilidade.

No entanto, há boas notícias.

Ao implementar as tecnologias certas, as empresas podem eliminar esse desperdício, aumentar a eficiência e reduzir custos em quase 30%.

Ao longo de anos de trabalho da Retrocausal com fabricantes, ela viu como a inteligência artificial na manufatura transformou os esforços de redução de sucata.

Notavelmente, os sistemas poka-yoke baseados em IA podem reduzir defeitos em até 90%, aumentando simultaneamente a produtividade.

7 estratégias para reduzir desperdício em linhas de montagem

Mas agora, vamos explorar sete estratégias comprovadas para reduzir o desperdício em linhas de montagem, desde sistemas de visão com tecnologia de IA que realizam inspeções automatizadas com alta precisão até algoritmos de aprendizado de máquina que preveem falhas em equipamentos antes que elas gerem desperdício.

Essas abordagens não apenas reduzem os custos com materiais, mas também melhoram a lucratividade geral do seu processo de fabricação.

Vamos analisar essas soluções que ajudarão você a alcançar uma redução significativa de desperdício.

E a partir disso, você vai entender como o Kaizen Copilot acelera a jornada de redução de sucata ao transformar dados em ações práticas no chão de fábrica.

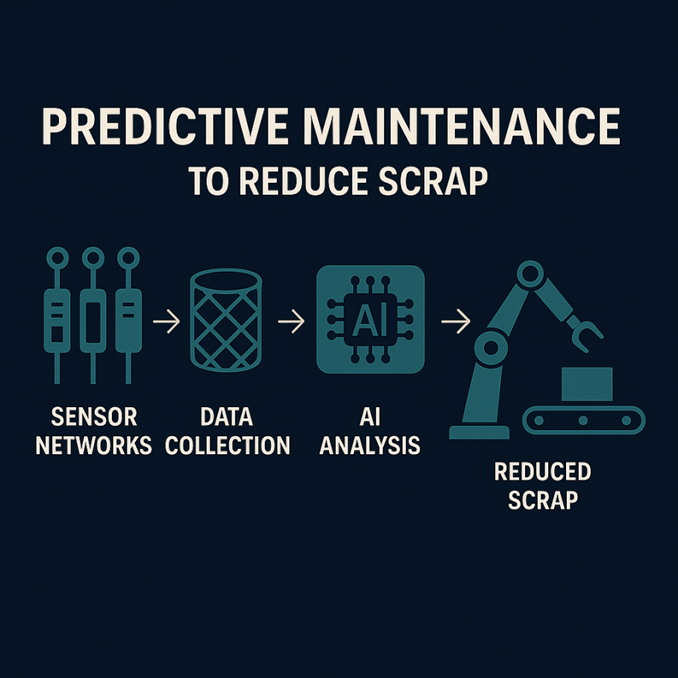

1. Manutenção preditiva para evitar sucata por falhas de equipamentos

As empresas da Fortune Global 500 perdem aproximadamente US$ 1,50 trilhão por ano devido a paradas inesperadas de equipamentos, sabia disso?

Esse número impressionante ressalta a necessidade de estratégias eficazes para combater paradas não planejadas que inevitavelmente levam à produção de sucata.

Logicamente elas já existem, e a manutenção preditiva está na vanguarda dessas soluções, oferecendo uma abordagem baseada em dados para identificar potenciais problemas em equipamentos antes que eles gerem desperdícios dispendiosos.

1.1 O que é manutenção preditiva

A manutenção preditiva difere fundamentalmente das abordagens tradicionais de manutenção.

Em vez de seguir cronogramas fixos (preventiva) ou reagir após a ocorrência de falhas (reativa), essa estratégia proativa utiliza dados em tempo real e análises avançadas para monitorar continuamente a saúde dos equipamentos.

Em sua essência, a manutenção preditiva aproveita:

- redes de sensores que coletam dados operacionais

(vibração, temperatura, pressão, som) - algoritmos de aprendizado de máquina

que analisam padrões e detectam anomalias - análises baseadas em IA

que preveem quando o equipamento pode falhar

Ou seja, ao contrário da manutenção preventiva, que atende a equipamentos independentemente de sua condição real, a manutenção preditiva visa intervenções apenas quando realmente necessário, pouco antes de uma falha impactar as operações.

Essa abordagem baseada na condição otimiza recursos e maximiza a vida útil dos equipamentos.

Para isso, a tecnologia avalia continuamente as condições operacionais em relação aos dados de referência, sinalizando até mesmo pequenas quedas de eficiência em tempo real.

Então quando ocorrem mudanças sutis no comportamento do equipamento, o sistema solicita que as equipes de manutenção investiguem antes que a qualidade do produto seja prejudicada.

1.2 Como a manutenção preditiva reduz o desperdício

Para começar, a geração de sucata frequentemente decorre de máquinas operando fora dos parâmetros ideais, às vezes por horas ou dias sem que alguém perceba.

Consequentemente, quando o equipamento começa a produzir peças defeituosas, um desperdício significativo de material se acumula até que o problema seja resolvido.

Nesse sentido, a manutenção preditiva minimiza o desperdício por meio de vários mecanismos.

Primeiro, ele identifica mudanças sutis no comportamento da máquina, como desgaste de rolamentos, desvio térmico ou desalinhamento de sensores, antes que afetem a qualidade do produto.

Além disso, o monitoramento em tempo real detecta esses pequenos desvios que os operadores humanos podem não perceber, permitindo uma intervenção precoce.

Não ocasionalmente, pesquisas demonstram que essa abordagem pode reduzir o desperdício em 10% a 20%, aumentando simultaneamente a produtividade dos trabalhadores em 5% a 20%.

Além disso, fabricantes que implementaram programas de manutenção preditiva alcançaram reduções de até 40% no tempo de inatividade.

Agora, considere este exemplo prático:

Um fabricante descobriu que mudanças diárias de temperatura, que afetavam apenas 0,3% dos ciclos de produção, geravam 4.181 peças defeituosas por ferramenta anualmente, com cada peça descartada custando cerca de US$ 5,00. A manutenção preditiva passou a identificar esses padrões sutis, evitando que milhares de peças defeituosas entrassem no fluxo de resíduos.

Veja que, além da redução direta de resíduos, essa estratégia oferece benefícios secundários que indiretamente previnem o desperdício:

- vida útil estendida do equipamento (20% a 40% mais longa)

- custos de manutenção reduzidos (até 40%)

- redução de paradas de equipamentos (30% a 50% menos)

- melhoria da sustentabilidade ambiental através da conservação de recursos

1.3 Exemplos reais de manutenção preditiva na manufatura

1.3.1 PETRONAS

A PETRONAS, uma grande empresa de energia, implementou análises aprimoradas por IA para otimizar a confiabilidade de seus ativos em todas as suas operações.

Desde a implementação desse programa de manutenção preditiva, a empresa economizou USD 33 milhões.

Além disso, a PETRONAS aumentou a utilização de ativos em 0,1% por usina e reduziu o tempo de inatividade não planejado por meio da detecção precoce de 51 alertas, incluindo 12 alertas de alto risco.

Ou seja, essa implementação proporcionou um retorno sobre o investimento impressionante de 20x.

1.3.2 BMW

Já em outro exemplo, a BMW implementou um sistema de manutenção preditiva voltado especificamente para sistemas de esteiras transportadoras essenciais para linhas de montagem de veículos.

Em vez de instalar sensores adicionais, a solução analisou os dados de controle das esteiras existentes, tornando-a econômica e não intrusiva.

Como resultado, o impacto foi significativo: somente na fábrica de Regensburg, o sistema evitou aproximadamente 500 minutos de interrupção da produção por ano.

Ou seja, considerando que um veículo sai da linha de montagem a cada 57 segundos, essa economia de tempo traduziu-se diretamente em redução de sucata e aumento da produtividade.

1.3.3 GE Aviation

Neste terceiro exemplo, a GE Aviation demonstrou mais uma aplicação bem-sucedida, utilizando manutenção preditiva para seus motores a jato.

Essa empresa incorporou sensores em 44.000 motores que alimentam centros de monitoramento em Cincinnati e Xangai.

Ao combinar esses dados com modelos físicos de motores e detalhes ambientais, a GE prevê problemas de manutenção antes que eles ocorram, aumentando a confiabilidade dos motores e reduzindo os custos de manutenção das companhias aéreas.

Resumidamente, a manutenção preditiva representa uma estratégia crucial para reduzir o desperdício em linhas de montagem.Em essência, ela transforma a manutenção de um combate reativo a incêndios em intervenções planejadas, prevenindo problemas de qualidade antes que gerem desperdício e garantindo que os equipamentos operem dentro de especificações precisas durante todo o processo de produção.

2. Visão computacional para controle de qualidade em tempo real

Aqui, começamos a entrar no universo do Kaizen Copilot, a solução da Retrocausal que combina visão computacional e inteligência artificial para entregar análises de dados automatizadas e precisas, eliminando desperdícios e permitindo decisões rápidas.

De antemão, lembre-se de que os métodos tradicionais de controle de qualidade frequentemente falham em ambientes de fabricação modernos.

De acordo com pesquisas do setor, a identificação tardia de defeitos aumenta drasticamente os custos, já que a Regra dos Dez indica que corrigir defeitos torna-se dez vezes mais caro em cada etapa subsequente da produção.

Ao contrário disso, a tecnologia de visão computacional oferece uma solução sofisticada para esse problema custoso, fornecendo monitoramento de qualidade em tempo real que detecta defeitos antes que eles se multipliquem em desperdícios significativos.

2.1 O que é controle de qualidade de visão computacional

O controle de qualidade por visão computacional utiliza IA para dar às máquinas a capacidade de ver e interpretar informações visuais da linha de produção.

Essa tecnologia combina câmeras, sensores e algoritmos sofisticados para analisar imagens e vídeos em tempo real.

Em vez de depender de inspetores humanos que podem sentir fadiga ou inconsistência, a visão computacional atua como um olho inteligente que escaneia continuamente os produtos à medida que eles passam pelas linhas de montagem.

O sistema funciona capturando imagens de alta resolução ou quadros de vídeo dos produtos durante a fabricação.

Então essas entradas visuais são processadas por modelos de aprendizado de máquina treinados para reconhecer defeitos, irregularidades ou problemas de qualidade específicos com base em padrões pré-determinados.

Para linhas de montagem, isso significa instalar câmeras relativamente baratas em pontos estratégicos de inspeção, onde é possível analisar os produtos sem interromper o fluxo de produção.

2.2 Como a visão computacional reduz o desperdício

Acima de tudo, o impacto da visão computacional na redução de sucata é substancial.

Esses sistemas se destacam na detecção imediata de defeitos, prevenindo a cascata de problemas que normalmente levam a desperdício e retrabalho.

E entre os principais benefícios, destacamos para você estes 4.

- Precisão superior: os sistemas de visão computacional alcançam 95% a 99% de confiança na detecção de defeitos, excedendo em muito as capacidades de inspeção manual

- Operação contínua: ao contrário dos inspetores humanos, esses sistemas operam 24 horas por dia, 7 dias por semana, sem fadiga, garantindo um controle de qualidade consistente durante toda a produção.

- Detecção precoce: ao identificar defeitos na origem, a visão computacional impede que componentes defeituosos avancem no processo de montagem.

- Aumento da produtividade: um sistema de visão única pode analisar centenas de itens no tempo que um inspetor humano levaria para avaliar apenas alguns

Além disso, o impacto financeiro é igualmente impressionante: fabricantes que implementam visão computacional para inspeção documentaram uma redução de até 90% nas taxas de defeitos.

Como os defeitos são detectados precocemente, os custos com desperdício de material, retrabalho e possíveis recalls diminuem drasticamente.

Ou seja, além da detecção direta de defeitos, os sistemas de visão computacional também fornecem dados valiosos para a melhoria de processos.

Portanto, ao rastrear e analisar padrões em defeitos detectados ao longo do tempo, os fabricantes podem identificar e solucionar problemas subjacentes em seus processos de produção, eliminando, assim, causas comuns de geração de sucata.

2.3 Exemplo real de visão computacional em linhas de montagem

Por exemplo, na fabricação de eletrônicos, os modelos de visão computacional detectam componentes ausentes, como resistores, capacitores ou parafusos, em tempo real.

Dessa forma, esses sistemas sinalizam unidades defeituosas imediatamente, removendo-as da linha de produção antes mesmo de chegarem às fases de teste, reduzindo assim os custos posteriores.

Um exemplo real de implementação particularmente notável vem da FANUC, que desenvolveu um sistema de Tempo Zero de Inatividade (ZDT) usando câmeras acopladas a robôs.

Essa solução coleta imagens e metadados, processando-os na nuvem para identificar possíveis problemas antes que ocorram falhas.

Durante um piloto de 18 meses em 38 fábricas automotivas em seis continentes, o sistema detectou e preveniu 72 falhas de componentes que, de outra forma, teriam gerado um desperdício considerável.

Já no setor farmacêutico, a Pharma Packaging Systems, sediada na Inglaterra, implementou algoritmos de visão computacional para contagem de comprimidos e inspeção de qualidade. Seu sistema processa imagens para verificar as dimensões e cores corretas, rejeitando automaticamente comprimidos defeituosos na linha de produção.

Da mesma forma, um produtor de tecidos automotivos do Reino Unido enfrentou os desafios de inspeção introduzindo o WebSpector, um sistema automatizado de inspeção têxtil que integra diversas condições de iluminação com câmeras de última geração para detectar defeitos sutis que inspetores humanos podem não perceber.

Até mesmo fabricantes de alimentos adotaram essa tecnologia: a Nestlé implementou visão computacional para monitorar lacres e rótulos de embalagens, minimizando defeitos de embalagem e aumentando a satisfação do cliente.

Como demonstram esses exemplos, a tecnologia de visão computacional oferece uma ferramenta poderosa para reduzir o desperdício em linhas de montagem em diversos setores da indústria.

Ou seja, ao detectar defeitos com velocidade e precisão sem precedentes, esses sistemas não apenas previnem o desperdício, mas também melhoram a eficiência geral da produção.

3. Otimização de processos orientada por IA usando gêmeos digitais

À medida que a complexidade da fabricação aumenta, as empresas estão recorrendo a modelos virtuais sofisticados para obter visibilidade sem precedentes de suas operações.

Os gêmeos digitais surgiram como pioneiros para escalar rapidamente a capacidade, aumentar a resiliência e impulsionar operações mais eficientes em ambientes com recursos limitados.

Essa tecnologia permite que os fabricantes identifiquem e eliminem condições geradoras de sucata antes que elas afetem a produção.

3.1 O que são gêmeos digitais na manufatura

Gêmeos digitais são réplicas virtuais de objetos, sistemas ou processos físicos que simulam comportamentos usando dados em tempo real do ambiente de fabricação real.

Em sua essência, esses modelos digitais compreendem três componentes essenciais.

- Coleta de dados – Os sensores coletam informações operacionais de máquinas, produtos e do ambiente, incluindo métricas de temperatura, velocidade e consumo de energia.

- Modelagem – Os dados coletados criam uma representação digital que simula o comportamento do sistema físico sob várias condições.

- Análise – Algoritmos avançados analisam os dados para identificar padrões, prever problemas e sugerir melhorias

Assim, em ambientes de manufatura, os gêmeos digitais fornecem modelos abrangentes de chão de fábrica que simulam resultados de condições em tempo real.

Esses modelos podem variar de simples representações de máquinas individuais a ambientes virtuais complexos que espelham linhas de produção ou instalações inteiras.

Ao contrário das ferramentas de simulação estáticas, os gêmeos digitais evoluem continuamente com suas contrapartes físicas, incorporando dados em tempo real para manter a precisão.

Essa natureza dinâmica permite que os fabricantes monitorem processos e sistemas continuamente, mesmo após o início da produção, garantindo eficiência operacional consistente.

3.2 Como os gêmeos digitais ajudam a reduzir o desperdício

Os gêmeos digitais oferecem inúmeras maneiras de reduzir a geração de sucata ao longo do processo de fabricação.

Basicamente, eles permitem que os fabricantes testem diferentes materiais ou métodos de produção virtualmente antes da implementação física, identificando abordagens mais econômicas e minimizando o desperdício de protótipos.

Esses modelos virtuais são excelentes na identificação de condições de produção de sucata por meio de vários mecanismos.

- Otimização de processos – Ao analisar milhões de sequências de produção hipotéticas, os gêmeos digitais isolam abordagens ótimas que maximizam o tempo produtivo e minimizam o desperdício.

- Detecção de obstáculos ocultos – Eles simulam com precisão bloqueios em tempo real nas linhas de produção, revelando ineficiências que a modelagem tradicional em planilhas pode não detectar.

- Análise de uso de materiais – Gêmeos digitais analisam dados em tempo real de sensores de máquinas para identificar o consumo excessivo de materiais, ajudando a otimizar processos e reduzir desperdícios

- Identificação de lotes dourados – Ajudam os gestores a identificarem as condições ideais de fabricação, simulando diferentes parâmetros em tempo real.

Como resultado, fabricantes que implementaram gêmeos digitais documentaram reduções substanciais de sucata: alguns fabricantes de eletrônicos de consumo reduziram o desperdício de sucata em aproximadamente 20% por meio de melhor rastreabilidade do produto e otimização do design.

Além da redução direta de resíduos, os gêmeos digitais aumentam o controle sobre os processos de produção e o consumo de recursos, promovendo práticas de fabricação ambientalmente sustentáveis.

Eles também apoiam a tomada de decisões preditivas, permitindo que as empresas aumentem a eficiência e a produtividade, reduzindo riscos.

3.3 Exemplos reais de implementação de gêmeo digital

3.3.1 Redesenhando a programação da produção.

Uma aplicação real e convincente envolveu um fabricante industrial que implantou um gêmeo digital de fábrica para redesenhar a programação da produção.

A implementação reduziu as necessidades de horas extras em uma fábrica de montagem, resultando em uma economia de custos mensal de 5% a 7% .

Além disso, ao simular com precisão gargalos em tempo real na linha de produção, o gêmeo digital revelou bloqueios ocultos no processo de fabricação.

Assim, o modelo foi integrado aos sistemas de execução de manufatura existentes, dispositivos de IoT e bancos de dados de inventário para determinar o sequenciamento ideal de diferentes linhas de produtos, minimizando o tempo de inatividade.

Essa integração criou uma única fonte de verdade para os dados de produção, garantindo que os insights fossem formados e aplicados de forma consistente.

3.3.2 Identificando tamanhos de lote e sequências de produção

Em outro caso, uma fábrica de metal implementou um gêmeo digital para identificar tamanhos de lote e sequências de produção ideais em quatro linhas de produção paralelas.

Para lidar com a complexidade de milhares de combinações potenciais de produtos, um agente baseado em IA foi treinado usando aprendizado por reforço para construir sequências de pedidos ideais.

O resultado foi uma redução significativa de custos e estabilidade de produtividade em comparação com a programação manual.

3.3.3 Análises avançadas para otimizar o processo de produção

Em outro exemplo, um fabricante de ração para animais de estimação conta mais uma história de sucesso.

Após enfrentar um desperdício significativo de processamento durante as startups, a empresa implementou um gêmeo digital com análises avançadas para otimizar o processo de produção.

O sistema fez recomendações em tempo real para ajustes no processo, com os operadores aceitando mais de 80% dessas sugestões geradas por IA.

Como resultado, a empresa aumentou seu índice de capacidade de processo em quase 30%, aumentando a produtividade e reduzindo o desperdício.

Todos esses exemplos ilustram como gêmeos digitais transformam simulações teóricas em aplicações práticas que reduzem significativamente o desperdício em ambientes de fabricação reais.

4. Gestão inteligente de estoque para evitar desperdício de materiais

O controle adequado de estoque é um pilar fundamental em qualquer estratégia abrangente de redução de sucata.

Mesmo as linhas de produção mais otimizadas geram resíduos sem sistemas adequados de gestão de materiais.

Em todo o setor manufatureiro, empresas que implementaram soluções de estoque baseadas em IA reduziram o desperdício em até 20%, ao mesmo tempo em que aumentaram a eficiência da produção.

Essa abordagem comprovada aborda um aspecto significativo, embora frequentemente negligenciado, da geração de sucata.

4.1 O que é gestão inteligente de estoque

A gestão inteligente de estoque é um sistema que utiliza insights baseados em dados para otimizar os níveis de estoque, garantindo que os materiais estejam disponíveis quando necessário, no lugar certo e na hora certa.

Ao contrário dos sistemas de estoque tradicionais, a gestão inteligente de estoque utiliza inteligência artificial, aprendizado de máquina e análises de dados avançadas para aumentar a eficiência e reduzir o desperdício em toda a cadeia de suprimentos.

Em sua essência, essa abordagem emprega:

- integração de dados em tempo real entre plataformas ERP, SCM e MES para visibilidade precisa do inventário.

- análise preditiva que analisa dados históricos, tendências de mercado e cronogramas de produção para prever a demanda com precisão

- sistemas de pedidos automatizados que acionam o reabastecimento com base em limites pré-determinados

- dispositivos IoT que fornecem rastreamento contínuo de níveis de estoque e movimentos

Ou seja, a gestão inteligente de estoque transforma o controle de estoque de reativo para proativo, permitindo que as empresas antecipem necessidades em vez de reagir à escassez ou ao excesso.

Essa mudança altera fundamentalmente a forma como os materiais fluem pelas linhas de montagem, reduzindo, em última análise, a geração de sucata.

4.2 Como evitar o excesso de estoque e o desperdício

A má gestão de estoque contribui diretamente para a geração de sucata de duas maneiras principais.

Primeiro, o excesso de estoque imobiliza capital em produtos não vendidos, aumenta os custos de armazenagem e corre o risco de obsolescência do produto.

Segundo, os níveis inadequados de estoque podem forçar execuções emergenciais de produção, que muitas vezes sacrificam a qualidade em prol da velocidade.

Na contramão disso, o gerenciamento inteligente de estoque previne esses problemas por meio de:

- Previsão precisa da demanda

Sistemas com tecnologia de IA analisam grandes volumes de dados, incluindo histórico de vendas, tendências de mercado e variáveis externas, como padrões climáticos, para criar previsões precisas da demanda.

Isso garante que as empresas mantenham níveis de estoque ideais, alinhados às necessidades reais.

- Reabastecimento just-in-time (JIT)

Os materiais chegam precisamente quando necessário no processo de produção, minimizando os requisitos de armazenamento e reduzindo o risco de deterioração.

Essa estratégia permite que os fabricantes prevejam a demanda com precisão, mantenham níveis de estoque enxutos e reduzam significativamente o desperdício.

- Detecção automática de produtos de baixa rotatividade

Sistemas de IA identificam produtos com baixa rotatividade, permitindo que as empresas tomem ações corretivas antes que os materiais se tornem obsoletos.

De fato, pesquisas mostram que empresas de bens de consumo embalados que implementaram soluções de inventário com tecnologia de IA reduziram o desperdício de estoque em até 20%.

No entanto, os benefícios vão além da redução de desperdício: esses sistemas geralmente melhoram a eficiência, a produtividade, o atendimento ao cliente e, por fim, a lucratividade.

4.3 Exemplos reais de otimização de inventário de IA

4.3.1 Walmart

Por exemplo, o Walmart oferece um estudo de caso convincente sobre gestão de estoque com tecnologia de IA.

A gigante do varejo implementou o Eden, um conjunto de aplicativos de IA usado em toda a sua cadeia de suprimentos para garantir o frescor dos produtos.

O sistema utiliza aprendizado de máquina e visão computacional para verificar a validade de produtos alimentícios aguardando envio dos centros de distribuição para as lojas.

Em suas operações, o Eden está presente em 43 centros de distribuição e já evitou US$ 86 milhões em desperdício.

Para o futuro, o Walmart planeja eliminar US$ 2 bilhões em desperdício de alimentos nos próximos anos por meio dessa tecnologia.

4.3.2 Unilever

Da mesma forma, a Unilever desenvolveu um modelo de IA que integra previsões e dados de vendas em tempo real entre a empresa e seus clientes.

Essa abordagem sincroniza as compras do consumidor com o fornecimento de materiais, permitindo um compartilhamento de dados sem precedentes.

Como resultado, a Unilever aumentou a eficiência da cadeia de suprimentos, otimizou os níveis de estoque, reduziu os requisitos de transporte e garantiu que os produtos certos fossem entregues no momento certo.

Especificamente para os fabricantes, os sistemas de inventário de IA aprendem continuamente com as vendas anteriores e o comportamento dos fornecedores para fazer ajustes em tempo real.

Essas plataformas sinalizam problemas de inventário antecipadamente, recomendam os melhores tempos de reposição e capacitam as equipes de operações a agirem antes que a escassez interrompa o fluxo de produção.

Logo, ao ajustar os níveis de estoque com base na demanda real, esses sistemas ajudam as instalações de manufatura a encontrarem o equilíbrio perfeito, reduzindo pedidos emergenciais, diminuindo os custos de manutenção e otimizando o uso do capital de giro.

5. Poka-yoke com tecnologia de IA para prevenção de erros

Comprovadamente, o erro humano é o maior contribuinte para defeitos de fabricação, com relatórios do setor mostrando que 68% de todos os erros de fabricação decorrem desse fator.

Com as instalações fabris apresentando taxas de rotatividade de funcionários superiores a 10% ao mês, essa realidade gera um desperdício substancial que afeta tanto a produtividade quanto a lucratividade.

Felizmente, os sistemas poka-yoke com tecnologia de IA oferecem uma solução avançada para esse desafio persistente.

5.1 O que são sistemas de poka-yoke de IA

Os sistemas poka-yoke de IA modernizam o conceito tradicional japonês de proteção contra erros, integrando inteligência artificial para prevenir erros antes que eles gerem sucata.

Ao contrário dos dispositivos poka-yoke convencionais, que dependem de restrições físicas, as soluções baseadas em IA utilizam algoritmos de aprendizado de máquina para detectar possíveis erros em tempo real.

Esses sistemas inteligentes normalmente incorporam:

- tecnologia de visão computacional que observa as operações de montagem por meio de câmeras;

- modelos de aprendizado de máquina que analisam padrões de produção;

- e mecanismos de feedback em tempo real que alertam operadores imediatamente quando ocorrem desvios.

Basicamente, esses sistemas criam uma rede de segurança digital que supervisiona estações de trabalho críticas em toda a linha de montagem, identificando instantaneamente quaisquer desvios dos procedimentos operacionais padrão.

5.2 Como o poka-yoke de IA reduz erros humanos e sucata

Primeiramente, o poka-yoke de IA transforma a prevenção de erros, fornecendo supervisão contínua e inteligente.

E basicamente, esses sistemas detectam os problemas à medida que ocorrem, evitando que os defeitos se propaguem pelas etapas subsequentes da produção.

Efetivamente, eles funcionam como um segundo cérebro e um terceiro olho para os trabalhadores, ajudando-os a executar tarefas com máxima precisão.

E o impacto na redução de sucata é substancial. Pesquisas do setor demonstram que sistemas poka-yoke baseados em IA podem reduzir defeitos em até 90%, aumentando simultaneamente a produtividade.

Além disso, esses sistemas mantêm a qualidade consistente em diferentes turnos, garantindo que todos os operadores sigam procedimentos idênticos.

Os benefícios financeiros vão além da redução direta de sucata.

Após implementar o poka-yoke com tecnologia de IA, um fabricante de dispositivos médicos viu as taxas de sucata caírem de 30% para 12%, enquanto outra implementação economizou aproximadamente 1.789 horas anuais em tempo de produção.

5.3 Exemplo real de poka-yoke de IA em ação

A FANUC desenvolveu uma ferramenta inovadora de IA à prova de erros que aprende a diferenciar entre peças aceitáveis e inaceitáveis.

Inicialmente, os operadores treinam o sistema apresentando vários exemplos classificados como bons ou ruins.

Posteriormente, a IA categoriza automaticamente as peças durante as execuções de produção com precisão crescente à medida que aprende com exemplos adicionais.

Essa implementação demonstra diversas vantagens do poka-yoke de IA.

- Tempo de engenharia reduzido, eliminando a necessidade de engenheiros de visão especializados.

- Menor complexidade de configuração, economizando tempo e dinheiro durante a integração.

- Maior tolerância às variações de iluminação, tornando o sistema mais robusto em condições de fábrica variáveis.

Atualmente, esses sistemas estão sendo implantados em vários setores, confirmando o poka-yoke de IA como uma ferramenta essencial para fabricantes que buscam reduzir o desperdício nas linhas de montagem sem substituir trabalhadores humanos.

6. Detecção de anomalias para detectar defeitos precocemente

A maioria dos sistemas de manufatura possui uma operação crítica em que defeitos são prováveis de ocorrer, tornando a detecção precoce crucial.

Identificar esses problemas na origem preserva recursos e evita retrabalhos dispendiosos.

Os sistemas de detecção de anomalias destacam-se nessa função, identificando padrões incomuns que, de outra forma, permaneceriam ocultos até se tornarem problemas graves.

6.1 O que é detecção de anomalias na fabricação

A detecção de anomalias na manufatura identifica padrões de dados, eventos ou observações que se desviam significativamente do comportamento esperado.

Esses sistemas analisam dados de produção em tempo real para estabelecer linhas de base normais de operação e, em seguida, sinalizar desvios que estejam fora dos parâmetros estabelecidos.

Ao contrário dos métodos tradicionais de controle de qualidade, que oferecem instantâneos limitados da qualidade do material, a detecção de anomalias fornece monitoramento contínuo das variações do processo.

A tecnologia emprega múltiplas abordagens, como:

- métodos estatísticos que estabelecem padrões de distribuição de operação normal;

- algoritmos de aprendizado de máquina, como Isolation Forest e Local Outlier Factor que reconhecem outliers;

- autocodificadores neurais profundos que reduzem a complexidade dos recursos, preservando informações essenciais.

Fundamentalmente, esses sistemas aproveitam a IA para mudar a fabricação de um controle de qualidade reativo para um proativo, detectando padrões ocultos em dados em tempo real.

6.2 Como a detecção de anomalias reduz o desperdício

A detecção de anomalias reduz principalmente o desperdício, identificando problemas antes que se transformem em defeitos graves.

Esses sistemas analisam parâmetros de processo em tempo real, como temperaturas, pressões, velocidades, torques, juntamente com dados históricos de defeitos para prever quando um defeito tem probabilidade de ocorrer.

O impacto na redução de refugos é substancial, prevenindo de 12% a 20% do potencial de refugo ao atuar precocemente em desvios do processo.

Esses sistemas detectam padrões sutis em diversas variáveis que seriam quase impossíveis de serem visualizados manualmente, especialmente em milhares de entradas de dados.

Na verdade, a detecção de anomalias é excelente para encontrar correlações que os métodos tradicionais não percebem, como:

- aumento das porcentagens de sucata em dias específicos devido a mudanças temporárias na força de trabalho;

- maiores taxas de defeitos para determinados produtos após períodos de inatividade;

- desvio de tolerância ocorrendo após procedimentos de manutenção.

6.3 Exemplos reais de detecção de anomalias na produção

Uma fábrica de baterias implementou com sucesso a detecção de anomalias após notar um aumento nos curtos-circuitos internos em uma SKU específica após procedimentos de limpeza.

A análise de IA revelou que um solvente de limpeza não estava secando rápido o suficiente durante os meses de inverno, uma correlação sutil que a equipe de qualidade não havia percebido.

Em outra implementação, uma linha de estampagem implementou a detecção de anomalias, que identificou o aumento do desgaste da ferramenta quando a viscosidade do óleo caía abaixo de um determinado limite.

O sistema alertava as equipes antes que rebarbas aparecessem nas peças, evitando a ocorrência de defeitos.

Atualmente, pesquisas demonstram que métodos avançados de detecção de anomalias podem atingir taxas de normalização de até 100% para produtos defeituosos previamente identificados.

Ao direcionar as variáveis específicas que contribuem para os defeitos, os fabricantes podem eliminar sistematicamente as condições geradoras de sucata de suas linhas de montagem.

7. Design aprimorado por IA para capacidade de fabricação

O design de produtos impacta diretamente o desperdício de fabricação, mas as abordagens tradicionais frequentemente criam designs difíceis de fabricar com eficiência.

Ao aprimorar a fase inicial de design de um produto, os fabricantes podem eliminar o desperdício antes mesmo do início da produção.

O design aprimorado por IA para manufaturabilidade (DFM) representa uma abordagem proativa para a redução de sucata por meio do desenvolvimento otimizado de produtos.

7.1 O que é design de produto aprimorado por IA

O design de produtos aprimorado por IA integra inteligência artificial em todo o ciclo de vida do desenvolvimento do produto.

Essa abordagem emprega diversos tipos de IA, incluindo aprendizado de máquina, aprendizado profundo e visão computacional, para aprimorar os processos de design.

Ao contrário dos métodos convencionais, os sistemas de design baseados em IA analisam conjuntos de dados massivos, preveem tendências futuras e geram novos conceitos de produtos que abordagens convencionais, exclusivamente humanas, podem não apresentar.

Esses sistemas se destacam na otimização de projetos considerando múltiplos fatores simultaneamente: eficiência, custo, materiais e impacto ambiental.

Ao simular milhares de iterações de projeto em minutos, a IA permite que engenheiros dediquem tempo à criatividade em vez de cálculos tediosos.

7.2 Como reduz o desperdício por meio de um design melhor

O design aprimorado por IA reduz significativamente o desperdício por meio de vários mecanismos.

- Otimização precoce: a IA identifica potenciais desafios de fabricação durante o projeto, minimizando o desperdício de material e defeitos durante a produção.

- Eficiência de materiais: ferramentas baseadas em IA otimizam o processo de design, minimizando desperdícios e defeitos de materiais desde o início.

- Validação do projeto: ao testar protótipos virtuais antes da produção física, a IA evita o desperdício de protótipos com falha.

Além disso, quando implementada corretamente ao longo do ciclo de vida de desenvolvimento do produto, a IA pode reduzir o tempo do ciclo de desenvolvimento do produto em até 70%.

Ou seja, esse tempo extra permite que as equipes realizem testes completos e otimizem os projetos para a viabilidade de fabricação antes do início da produção.

Como resultado, fabricantes de eletrônicos de consumo reduziram o desperdício de sucata em aproximadamente 20% por meio da otimização aprimorada do projeto.

7.3 Exemplos reais de IA em design de produto

A Airbus demonstra como a IA transforma os processos de design de manufatura.

A empresa aeroespacial utiliza o design generativo para criar milhares de projetos de componentes em tempo mínimo, simplesmente inserindo alguns parâmetros em um computador.

Essa abordagem permite que engenheiros explorem opções de design antes impossíveis, garantindo a capacidade de fabricação.

Da mesma forma, a Toyota empregou o design generativo para criar uma estrutura de assento de carro confortável que atende simultaneamente aos requisitos de segurança, peso, estética e sustentabilidade.

O sistema de IA gerou inúmeras opções de design com base nos parâmetros específicos da Toyota, permitindo que engenheiros selecionassem o design ideal para produção.

Assim, esses exemplos destacam como o design aprimorado por IA para capacidade de fabricação evita a geração de sucata em sua origem, o estágio de design, criando produtos inerentemente otimizados para produção eficiente.

Tabela de comparação

| Solução | Função primária | Principais componentes/tecnologias | Benefícios/impactos relatados | Exemplo de implementação no mundo real |

| Manutenção Preditiva | Monitore a saúde do equipamento para evitar falhas antes que elas criem desperdício | – Redes de sensores – Algoritmos de aprendizado de máquina – Análises baseadas em IA | – Redução de 10% a20% no desperdício – Redução de 40% no tempo de inatividade – Vida útil do equipamento de 20% a 40% maior | PETRONAS: Economizou US$ 33 milhões e aumentou a utilização de ativos em 0,1% por planta |

| Controle de qualidade com visão computacional | Inspeção visual em tempo real dos produtos durante a fabricação | – Câmeras de alta resolução – Modelos de aprendizado de máquina – Algoritmos de processamento de imagem | – 95% a 99% de confiança na detecção de defeitos – Redução de 90% nas taxas de defeitos | FANUC: O sistema ZDT evitou 72 falhas de componentes em 38 fábricas automotivas |

| Gêmeos digitais | Crie réplicas virtuais para simular e otimizar processos de produção | – Sensores de coleta de dados – Software de modelagem – Algoritmos analíticos | – Redução de 20% de sucata – Economia de custos mensais de 5% a 7% | Planta de fabricação de metal: tamanhos de lote otimizados em 4 linhas de produção usando sequenciamento baseado em IA |

| Gestão inteligente de estoque | Otimizar os níveis de estoque e o fluxo de materiais | – Integração de dados em tempo real – Análise preditiva – Dispositivos IoT | – Redução de até 20% no desperdício de estoque – Maior eficiência e produtividade | Eden do Walmart: evitou US$ 86 milhões em desperdício em 43 centros de distribuição |

| Poka-Yoke alimentado por IA | Evite erros humanos durante a montagem | – Visão computacional – Modelos de aprendizado de máquina – Sistemas de feedback em tempo real | – Redução de até 90% nos defeitos – Taxas de refugo reduzidas de 30% para 12% | À prova de erros de IA da FANUC: classificação automatizada de peças com capacidade de aprendizagem contínua |

| Detecção de anomalias | Identificar padrões incomuns e desvios na produção | – Métodos estatísticos – Algoritmos de aprendizagem de máquina – Autocodificadores neurais | – Redução de 12-20% no potencial de sucata – Taxas de normalização de até 100% | Fábrica de baterias: Correlação identificada entre procedimentos de limpeza e defeitos |

| DFM aprimorado por IA | Otimize o design do produto para uma fabricação eficiente | – Aprendizado de máquina – Aprendizado profundo – Visão computacional | – Redução de 70% no tempo do ciclo de desenvolvimento – Redução de 20% no desperdício de sucata | Airbus: gerou milhares de projetos de componentes otimizados usando IA |

Como reduzir o desperdício em linhas de montagem?

Definitivamente, a redução do desperdício nas linhas de montagem traz benefícios inegáveis tanto para o nosso planeta quanto para a lucratividade da indústria.

Ao longo deste artigo, exploramos sete soluções poderosas baseadas em IA que trabalham juntas para minimizar o desperdício em todas as etapas da produção.

A manutenção preditiva previne falhas em equipamentos antes que elas gerem desperdício, enquanto sistemas de visão computacional detectam defeitos com uma precisão impressionante de 95% a 99%.

Os gêmeos digitais nos permitem simular e otimizar processos virtualmente, eliminando, consequentemente, o desperdício antes do início da produção física.

Da mesma forma, a gestão inteligente de estoque previne o desperdício de materiais por meio de previsões precisas de demanda e entregas just-in-time.

E os sistemas poka-yoke com tecnologia de IA?

Já os sistemas poka-yoke com tecnologia de IA reduzem drasticamente o desperdício relacionado a erros humanos em até 90%, enquanto a detecção de anomalias identifica desvios sutis no processo antes que eles gerem desperdício significativo.

Por fim, o design aprimorado por IA para manufaturabilidade aborda a prevenção do desperdício em sua origem, durante o desenvolvimento inicial do produto.

Em suma, após analisar essas tecnologias, confirmamos que os fabricantes podem, realisticamente, atingir uma redução de 30% nos resíduos.

Além disso, essas soluções proporcionam um ROI substancial por meio da extensão da vida útil dos equipamentos, redução do tempo de inatividade e aumento da produtividade.

Muitas empresas hesitam em implementar novas tecnologias devido à complexidade percebida, embora a tabela comparativa demonstre que cada solução visa aspectos específicos da geração de resíduos com benefícios mensuráveis.

Executivos de manufatura prontos para transformar suas operações e reduzir as taxas de sucata devem agendar uma demonstração para ver em primeira mão como essas soluções de IA se integram aos sistemas existentes.

Seja para gerenciar uma pequena instalação ou uma rede global de manufatura, essas abordagens comprovadas oferecem caminhos práticos para aumentar a eficiência e, ao mesmo tempo, apoiar as metas de sustentabilidade.

A tecnologia já existe hoje, e as empresas que agirem agora obterão vantagens competitivas por meio da redução de custos e da melhoria da gestão ambiental.

Perguntas frequentes sobre como reduzir o desperdício em linhas de montagem

1. Quais são algumas estratégias eficazes para reduzir o desperdício na fabricação?

Algumas estratégias comprovadas incluem a implementação de manutenção preditiva para evitar falhas em equipamentos, o uso de visão computacional para controle de qualidade em tempo real, a otimização de processos com gêmeos digitais, o uso de gestão inteligente de estoque e a utilização de sistemas de prevenção de erros com tecnologia de IA.

Essas abordagens podem reduzir significativamente o desperdício e aumentar a eficiência.

2. Como a tecnologia de IA pode ajudar a minimizar o desperdício de produção?

A IA pode ajudar a minimizar o desperdício, permitindo a manutenção preditiva para evitar falhas em equipamentos, potencializando sistemas de visão computacional para detecção de defeitos, otimizando processos por meio de simulações de gêmeos digitais, gerenciando o estoque com mais eficiência e detectando erros humanos em tempo real.

Essas soluções baseadas em IA podem levar a reduções substanciais no desperdício e aumentar a produtividade geral.

3. Qual é o papel da manutenção preditiva na redução do desperdício de fabricação?

A manutenção preditiva utiliza sensores e algoritmos de IA para monitorar a saúde dos equipamentos e prever possíveis falhas antes que elas ocorram.

Essa abordagem proativa previne quebras inesperadas que podem levar à geração de sucata, prolonga a vida útil dos equipamentos e reduz os custos de manutenção, minimizando o desperdício no processo de produção.

4. Como a tecnologia de visão computacional melhora o controle de qualidade nas linhas de montagem?

Sistemas de visão computacional utilizam câmeras e algoritmos de IA para inspecionar produtos em tempo real com alta precisão.

Eles podem detectar defeitos que inspetores humanos podem não perceber, operar continuamente sem fadiga e analisar centenas de itens rapidamente.

Isso leva à detecção precoce de defeitos, evitando que componentes defeituosos avancem no processo de montagem e reduzindo as taxas gerais de refugo.

5. Quais benefícios os fabricantes podem esperar da implementação de design aprimorado por IA para capacidade de fabricação?

O design aprimorado por IA para manufaturabilidade pode gerar benefícios significativos, incluindo redução dos tempos de ciclo de desenvolvimento de produtos, maior eficiência de materiais e redução das taxas de refugo.

Ao otimizar os designs para produção desde o início, os fabricantes podem evitar potenciais desafios de fabricação, minimizar o desperdício de materiais e reduzir defeitos antes mesmo do início da produção.

Agende uma demonstração do Kaizen Copilot com a Macnica DHW e transforme sua linha de montagem

Executivos e gestores que desejam reduzir desperdício, aumentar produtividade e acelerar a melhoria contínua devem agendar uma demonstração agora mesmo.

Afinal, o Kaizen Copilot já comprovou na prática como a análise de processos industriais, o lean manufacturing e a IA convergem para resultados mensuráveis.

Agende uma demonstração.

Este artigo sobre o Kaizen Copilot e sua inteligência contínua para o lean manufacturing industrial é uma tradução adaptada do texto de Saif Khan publicado originalmente no blog da Retrocausal.Sobre a Macnica DHW

Com raízes japonesas e alma inovadora, a Macnica DHW é operação na América do Sul do grupo japonês Macnica Inc., maior distribuidor de semicondutores do Japão, e quinto maior do mundo.

Semeamos tecnologia e conectamos o mercado à inovação global em IA, IoT, software e hardware, impulsionando um futuro mais inteligente, sustentável e eficiente.

Atualmente, o grupo Macnica possui equipes de desenvolvimento em soluções IoT, IA, hardware e software em vários pontos do globo.

E nesse sentido, a nossa tecnologia avança para seus negócios irem além, com soluções customizadas de acordo com sua necessidade.

Portando, aproveite e leve as soluções que a Macnica DHW tem para sua empresa.