A indústria farmacêutica está sujeita a regulamentos rigorosos da ANVISA (Agência Nacional de Vigilância Sanitária) para garantir a qualidade e a confiabilidade do produto. Sendo assim, o controle do processo é crítico, assim como as condições ambientais (por exemplo, temperatura, umidade, iluminação, etc.) nas quais os produtos são fabricados.

Sendo assim, o sistema como um todo deve estar operando perfeitamente, o que coloca uma grande importância na manutenção dos equipamentos.

Vale destacar que os métodos de manutenção tradicionais não monitoram continuamente a integridade das máquinas críticas para regulamentação. São exemplos destas máquinas as unidades de tratamento de ar, compressores, bombas e turbinas de condicionamento.

Adicionando, essas máquinas funcionam continuamente 24 horas por dia, 7 dias por semana e só podem ser paradas uma (ou duas vezes) por ano para revisão planejada, quer precisem ou não, ou seja, para realizar a manutenção preventiva.

O tempo de inatividade inesperado dessas máquinas é muito caro, resultando em condições fora de conformidade, deterioração do produto, perda de produto e possivelmente até riscos à saúde pública.

Estudo de caso na Indústria Farmacêutica

Neste estudo de caso, o cliente da indústria farmacêutica utilizava métodos tradicionais de manutenção preventiva, com verificações manuais de rotina e sua inerente incapacidade de detectar a integridade e anomalias da máquina em tempo real.

Consequentemente, eles buscaram uma solução que antecipasse melhor as paradas dos equipamentos, facilitando o planejamento de manutenções e reparos que impactassem minimamente a produção, ou seja, uma solução de manutenção preditiva, alinhada com o conceito de Indústria 4.0.

E encontraram isso na Solução ADI OtoSense, uma solução que traz os seguintes benefícios ao cliente:

- Detecta possíveis falhas de ativos em um estágio inicial, bem antes que elas aconteçam, para permitir o planejamento de reparos e evitar paradas não programadas

- Permite que a equipe de manutenção estime melhor a urgência de manutenção e reparo.

- Implementa um programa de manutenção preditiva para equipamentos críticos da linha de produção, afim de facilitar o monitoramento de integridade e disponibilizar os dados em tempo real.

Implementação da solução e resultados

Os dispositivos ADI OtoSense Smart Motor Sensor (SMS) foram colocados nos principais motores das unidades de ar condicionado. Este estudo de caso foca no dispositivo ADI OtoSense SMS localizado em um motor assíncrono trifásico que aciona uma turbina de ar condicionado.

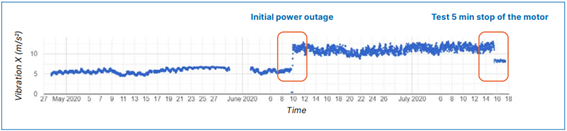

Alguns meses após a instalação, a sala onde o ar condicionado estava localizado sofreu uma queda de energia, o que fez com que o motor parasse por algumas horas. Depois que o motor foi reiniciado, os níveis de vibração aumentaram. Esse aumento na vibração provavelmente ocorreu devido a uma falha na caixa do rolamento do motor, conforme indicado pelo dispositivo ADI OtoSense SMS.

Sendo assim, um alerta foi gerado e enviado via aplicativo móvel e e-mail, juntamente com a recomendação de verificação dos rolamentos e das condições de lubrificação.

Sinais de falha

Ao receber as informações, o cliente decidiu deixar o motor funcionando por cinco dias nesse estado: as vibrações permaneceram altas, mas estáveis, sem grandes picos. Na semana seguinte, o cliente fez um teste, parando o motor e ligando novamente após 5 minutos. Na qual a resposta foi que o nível de vibração caiu, como mostra a imagem abaixo.

Ação corretiva

Após o teste, o nível de vibração, embora ainda alto, manteve-se dentro dos limites aceitáveis. O nível de gravidade da falha indicou que a falha não era iminente, permitindo que o fabricante esperasse até o próximo período de manutenção para substituir os rolamentos.

Já na inspeção seguinte, a equipe de manutenção constatou o estado de desgaste dos mancais e decidiu pela troca do motor.

Conclusão

O dispositivo ADI OtoSense SMS antecipou uma falha e permitiu que a equipe de manutenção interviesse no momento certo, para evitar impactos na produção. Ou seja, a manutenção preditiva foi implementada e mostrou ótimos resultados.

Agora, o cliente da indústria farmacêutica pode otimizar as decisões de manutenção, pois tem informações contínuas sobre quais equipamentos precisam de atenção e quando priorizar as atividades de manutenção.

Como podemos ver a solução ADI OtoSense fez muita diferença para este cliente que precisa manter as condições ambientais dentro das normas regulamentares da Indústria Farmacêutica. E você também pode ter todos estes benefícios no seu setor de manutenção, através da implementação da manutenção preditiva.

Entre em contato conosco e saiba como levar mais este conceito da Indústria 4.0 para o seu mercado.

Conheça mais sobre a Macnica DHW aqui!