Ao longo da última década, ocorreram diversos avanços na automação e na digitalização de processos industriais, impulsionados por tecnologias como a inteligência artificial (AI). No entanto, uma parcela significativa do setor de manufatura, no Brasil e no mundo, continua realizando diversas operações manualmente.

Isso acontece até mesmo em empresas que dispõem de altos níveis de investimento e acesso a tecnologias de ponta. Os motivos que justificam a continuidade do trabalho manual são vários. Entre eles, estão o custo elevado para implementar a automação em certos processos e a complexidade do sistema de automação necessário.

Além disso, é comum que produtos muito parecidos, dentro de uma mesma indústria, tenham parte de sua produção totalmente automatizada, enquanto outra ainda é manual. Nesse caso, os motivos são o volume de produção e a sua viabilidade econômica.

Em outras situações, a legislação local ou os incentivos fiscais, como os oferecidos em Zonas Francas, favorecem empresas que geram mais postos de trabalho na região. O resultado é a manutenção das operações manuais, em vez do investimento em automação.

Assim, embora a tecnologia tenha transformado significativamente o cenário da indústria, a coexistência de processos manuais e automatizados é uma realidade que reflete a complexidade das decisões empresariais, dos desafios econômicos e das influências regulatórias em curso na indústria de manufatura.

Trabalho manual na indústria plástica

No Brasil, a indústria plástica e de polímeros é um dos segmentos que mais se destacam. Segundo informações do Sindicato da Indústria de Material Plástico do Estado do Rio de Janeiro (SIMPERJ), esse “é o 4º setor que mais emprega no país”.

Entre as diversas aplicações do plástico, se sobressaem os produtos direcionados a outro setor forte e estratégico do país: o da construção civil. Tubos, conexões, eletrodutos, condutores e isolantes são exemplos de produtos plásticos direcionados a esse segmento.

A maior parte da fabricação desses itens tende a ser automatizada, através de injetoras, extrusoras e sopradoras, por exemplo. No entanto, a montagem dos diferentes componentes de um produto plástico ainda costuma ocorrer por meio manual. Entre as etapas que ainda são realizadas manualmente por um operador, podemos citar:

- retirada de rebarbas dos produtos;

- encaixe de pequenas peças plásticas ou de outros materiais, como anéis de vedação de borracha ou buchas metálicas;

- montagem de produtos;

- embalagem de um conjunto de itens que formam o produto.

Como aplicar a inteligência artificial em processos manuais da indústria plástica?

A digitalização dos processos na indústria plástica pode ser feita por meio de ferramentas de visão computacional e inteligência artificial. Uma excelente opção é a plataforma Pathfinder, desenvolvida pela Retrocausal e trazida com exclusividade para o mercado brasileiro pela Macnica DHW. Para fazer a sua implementação, não é necessário realizar mudanças intrusivas na infraestrutura, no layout ou nos processos industriais existentes.

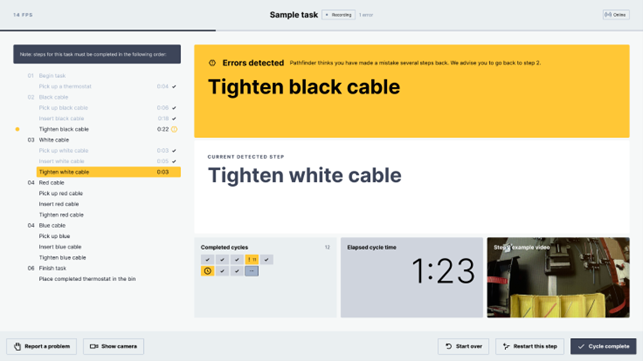

Essa ferramenta monitora os postos de trabalho e identifica em tempo real se a sequência de passos correta está sendo seguida pelo operador. Com isso, permite um controle maior da qualidade de todos os itens produzidos e facilita a tomada de decisões.

Ao identificar métricas, como o tempo gasto em cada etapa e ciclo e os itens e etapas que apresentam o maior número de erros, a plataforma permite que gestores e supervisores reconheçam rapidamente produtos montados de forma incorreta.

Evitar esses erros na produção manual evita diversos prejuízos, já que pequenos itens plásticos do segmento tendem a ter baixo valor agregado, e a devolução ou o reembolso ao consumidor pode custar dezenas de vezes o seu preço. Além disso, a falta de qualidade nos produtos prejudica a imagem da marca.

Benefícios da aplicação da inteligência artificial da Retrocausal na produção manual

Cada vez mais, a indústria plástica investe em ferramentas e tecnologias que possibilitem a eficiência operacional, reduzindo custos e defeitos de produção. E a solução de inteligência artificial da Retrocausal é uma excelente escolha nesse momento.

Veja os principais benefícios da ferramenta Pathfinder Apollo para as linhas de produção manual:

- aumento de até 10% na produção;

- redução de 60% dos problemas de qualidade de montagem;

- redução de 44% no tempo de treinamento de novos operadores;

- melhoria do processo produtivo por meio de métricas e estatísticas;

- maior controle e gerenciamento das atividades;

- feedback ao vivo durante o treinamento e a orientação.

Você possui processos de fabricação manual na sua indústria e quer garantir a qualidade dos produtos montados manualmente e conhecer outras soluções e tecnologias para a Indústria 4.0? Clique aqui, entre em contato com a gente e conheça as melhores soluções de inteligência artificial do mercado.

Saiba mais sobre a Macnica DHW aqui.