Soluções IoT para a transformação digital do seu negócio: O processo de transformação digital é uma jornada e passa por algumas etapas.

No mundo atual qualquer processo pode ser melhorado – seja para aumentar o rendimento da produção, ou reduzir o tempo de manutenção de uma máquina.

E para ter um mundo conectado, saber onde coletar dados e analisar as informações são imprescindíveis, assim como escolher o melhor tratamento e a forma de apresentação destes dados.

Para oferecer a melhor solução para a sua transformação digital, passamos por algumas etapas:

1- Identificando as camadas

2- Definindo os locais de medição

3- Escolhendo a tecnologia correta

4- Concentrando e processando

5- Protegendo e interfaceando

6- Visualizando e tomando decisões

Agora vamos entender o que acontece em cada uma destas etapas.

Para exemplificar, vamos usar o caso de uma fábrica que está adotando medidas de manutenção preventiva para evitar paradas não programadas nas principais máquinas do processo de fabricação de produtos enlatados.

1- Identificando as necessidades do processo ou produto

Nesta etapa vamos entender o desafio a ser resolvido, especificar os problemas e as demandas.

Para uma fábrica que possui o processo de enlatar produtos, garantir que as máquinas que colocam o produto na lata e a fecham é essencial, uma vez que uma parada não programada nestas máquinas influencia diretamente na produção da fábrica.

Entendendo a necessidade (que neste caso é garantir que as duas principais máquinas não parem de forma inesperada), e identificada a atual situação do sistema, ou seja, como estas máquinas são vistas dentro do processo, passamos a fase seguinte, onde vamos definir os parâmetros a serem monitorados para atingir o objetivo.

2- Definindo os locais de medição

“Onde vamos atuar para coletar as informações necessárias?”

Após identificar os equipamentos críticos do processo é hora de coletar as informações necessárias para monitorar o equipamento.

Para tanto, identificamos os principais pontos da máquina a serem monitorados, como, por exemplo, motores, braços atuadores e esteiras.

Após isso, passamos para a escolha dos dados a serem coletados, sejam medidas de vibração, temperatura, umidade, torque, entre outros.

Essas informações mostram o status da máquina, ou seja, informam ao gestor se está tudo correndo bem ou se algo está saindo do previsto, gerando um estado de alerta.

3- Escolhendo a Tecnologia correta

Agora é a hora de procurar os sensores para cada variável e avaliar as melhores opções

Após escolher os parâmetros a serem monitorados, é hora de definir como eles serão medidos. Neste ponto definimos qual a melhor tecnologia a ser empregada em cada ponto de medição.

Seguindo em nosso exemplo, para monitorar o motor, podemos colocar sensores de vibração, de temperatura e de corrente/tensão.

Para monitorar a esteira, podemos utilizar câmeras de vídeo e analisar como as latas se deslocam nas esteiras e se existe algum estresse mecânico neste ponto da produção.

A Macnica DHW conta com uma gama de sensores e câmeras em seu portifólio que incluem as linhas Crocus, Sensirion, Kodenshi, Maxim, Analog Devices e Leopard.

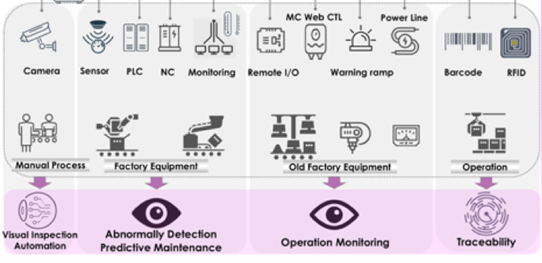

A figura 1 mostra alguns exemplos de monitoramento de equipamentos/variáveis de acordo com o objetivo da solução.

Figura 1. Exemplo de monitoramento de variáveis empregadas de acordo com o processo a ser transformado.

4- Concentrando e processando dados

Então é a hora de tratar, concentrar e processar os dados para garantir a visualização e o processamento deles em tempo real

Quando chegamos a esta etapa já estamos com todas as informações importantes mapeadas e sendo aferidas.

Um ponto a ser considerado é que, de acordo com o volume de dados coletados, fazer o tratamento apenas na nuvem pode ser inviável devido a limitação da banda para transmitir os dados.

Neste caso, fazer o tratamento dos dados localmente é a solução. Ou seja, coletar e tratar os dados no chão de fábrica, para depois enviar à nuvem.

Essa é uma das funcionalidades da Senspider, um dispositivo compacto que coleta informações de sensores (vibração, temperatura, corrente/tensão) e trata localmente, utilizando técnicas de machine learning, por exemplo.

Já para os casos de envio da informação diretamente à nuvem, os dispositivos sensores IoT precisam de conectividade. Essa conexão pode ser feita utilizando diferentes tipos de redes, de acordo com a necessidade e disponibilidade da aplicação, onde podemos optar entre redes Wi-Fi, LoRa, rede celular, SigFox.

5- Protegendo e Interfaceando

Tratar os dados em tempo real na nuvem requer o uso de plataformas preparadas para lidar com muitos dados, ou seja, plataformas big data

Após a coleta (e tratamento local), é hora de proteger e analisar os dados. Para isso, podemos utilizar tecnologias como a Inteligência Artificial.

Ao serem transmitidos do local de coleta, os dados passam por etapas de criptografia e chegam à nuvem.

Na nuvem, estes dados são processados para que apenas as informações importantes e/ou relevantes sejam selecionadas e enviadas aos dashboards.

Voltando ao nosso exemplo, todos os dados de vibração e temperatura do motor são analisados e mostrados ao operador, assim como as imagens de esteiras são analisadas por sistemas de IA e podem gerar insights sobre melhorias no processo.

Nesta etapa do processo, plataformas de coleta e tratamento de dados na nuvem são analisadas e escolhidas de acordo com a aplicação do cliente.

Entre elas, destacamos a Gorilla, a MEGHComputing e a N3N. Estas plataformas também são capazes de integrar dados públicos, como mapas, previsão do tempo, entre outras.

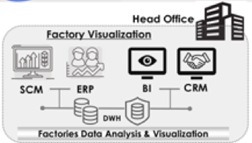

6- Visualizando e tomando decisões

Por fim, disponibilizamos as informações através de dashboards personalizados, facilitando a sua visualização e trazendo mais segurança para a tomada de decisão gerencial e estratégica

O processo de transformação digital leva ao monitor do gestor apenas as informações importantes para a tomada de decisão.

O mesmo processo leva ao dashboard do gerente de produção dados da linha de produção, como número de produtos produzidos por hora e análises de vídeo do processo, identificando pontos que podem ser melhorados.

Esta é uma das funcionalidades oferecidas pela solução da Retrocausal, por exemplo.

Estrategicamente o gestor precisa que as informações coletadas sejam apresentadas de forma clara e objetiva.

Para isso, os dashboards contam com inteligência BI e plataformas que, além de mostrar as informações, também geram alertas.

A Live Earth é um ótimo exemplo de plataforma interativa, ela mostra os dados da operação selecionados e permite a configuração de alertas para situações pré-configuradas.

Além disso, a plataforma sincroniza dados públicos, como mapas, previsão do tempo e câmeras públicas para gerar informações precisas ao gestor.

A Macnica DHW tem tecnologia e expertise técnica para contribuir na jornada de transformação digital do seu negócio.

Nosso time de engenheiros é treinado nas tecnologias que oferecemos e está apto para oferecer a melhor solução de acordo com a sua necessidade.

Entre em contato conosco para saber como podemos lhe auxiliar na sua jornada de transformação digital.